高倍率锂电池极片微观结构的优化以及可控制备技术

近年来,随着各动力电池领域的迅速发展,对高倍率锂电池的能量比、寿命、安全性和成本都提出了更高的要求。而高倍率锂电池的复杂系统,以及取决于电极材料、电解液和隔膜的性能要求,同时电芯的结构、制造设备与工艺、环境、电芯成组和生产管控对其也有重大影响。

目前,电池技术的研究热点主要集中在电极材料的改性优化、新材料的开发、电化学过程与机理研究,以及新型电池的探索等方面。材料是电池的基础,设计与合成性能更优的新材料是不断提高电池性能的手段之一,然而高倍率锂电池的性能与电池内电子的传输、锂离子在固相或电解液中的传输及其嵌入/脱嵌等物理化学过程密切相关。除了电极材料的固有特性外,电池极片微观结构对这些过程也具有重要的影响。

本文结合高倍率锂电池最新发展趋势,本文基于高倍率锂电池电极反应基本过程,分析了微观结构优化的研究进展,总结了最理想的电极微观结构,并综述了近几年的电极可控制备技术。综述高倍率锂电池极片微观结构的优化以及可控制备技术最新进展,分为五个部分:

一、高倍率锂电池电极反应基本过程

高倍率锂电池主要由正极极片、隔膜、负极极片以及填充在极片和隔膜孔隙内的电解液等基本部分组成,高倍率锂电池的充放电过程是耦合电化学反应的多物理量传输、传递过程。充电时,正极颗粒内部的锂离子扩散至颗粒表面,正极材料在电解液/电极颗粒两相界面发生氧化,锂离子脱出正极、进入电解液中,通过在电解液中的扩散和迁移传递到负极颗粒表面,然后通过两相界面的电化学反应嵌入负极颗粒中,并从颗粒表面向内扩散;而电子则通过外电路从正极一侧向负极迁移。放电时,锂离子和电子的传输方面与之相悖。在充放电过程中,电池内部的电化学过程具体包括3个方面:

第一,锂离子的传输,具体又包括3个部分:①锂离子在电极孔隙的电解液中的传输过程,与孔隙率、孔结构、电极/电解液的润湿性相关;②锂通过SEI膜的扩散过程,受SEI膜成分、厚度等影响;③锂在电极材料固体颗粒内部的扩散,与原材料的基本特性相关。随着电极厚度的增大,锂离子在电极孔隙中的传输成为电池充放电过程中的决速步骤。因此,电池性能与电极涂层中三维孔结构,如孔径大小及其分布,孔隙连通性,孔隙喉道特征等密切相关。

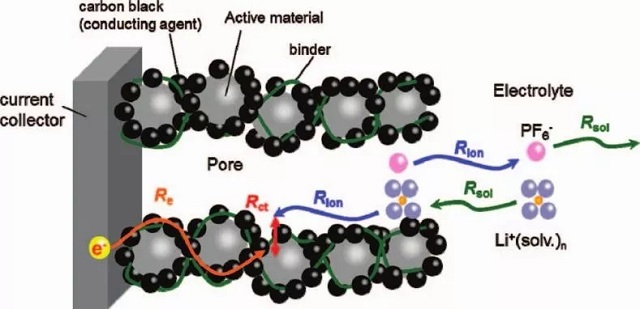

第二,电子的传输:①电子在集流体/电极界面的传导;②多孔电极基体中的电子传导,传导路径为电极涂层中的固体组分,主要包含两个部分:活性物质颗粒相、导电剂构成的三维网络。在正极极片中,活性物质颗粒的电导率很低,电子传导主要通过分布在活性物质颗粒之间的与粘结剂胶合在一起的导电剂网络传输。因此,极片中电子的迁移通道由导电剂三维网络骨架组成,迁移速率主要取决于涂层与集流体的界面结合状态、涂层中导电剂的分布状态等因素。

第三,电极/电解液界面处发生电荷交换:①电荷在电解液/电极界面的交换,伴随着电化学反应;②界面处存在赝电容,形成双电层,并与活性物质颗粒比表面积密切相关。

二、高倍率锂电池极片微结构表征技术

1.微观成像技术

高倍率锂电池极片极片微观结构对电池性能具有决定性的影响,如何表征和描述微观结构是关键的第一步。目前,研究电池电极微结构常用的成像方法包括光学显微镜(OM)、扫描电子显微镜(SEM)、聚焦离子束-扫描电子显微镜(FIB-SEM)和高空间分辨率的X射线显微成像(XCT)。虽然OM和SEM能够获得许多详细的微观结构与形貌信息,但这只能获得二维信息,三维成像技术能够获取更加详细具体的电极信息,对研究电极微观结构与机理非常必要。研究高倍率锂电池极片微观结构细节的报道主要采用FIB-SEM和XCT技术。

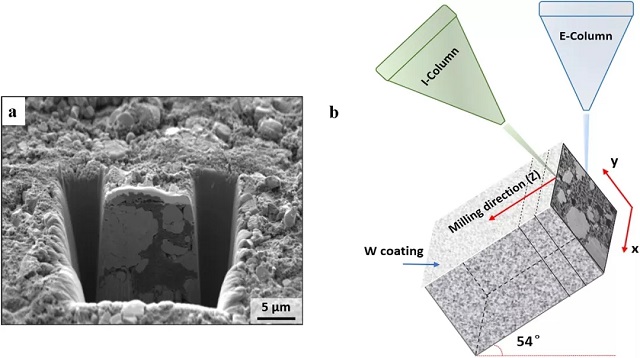

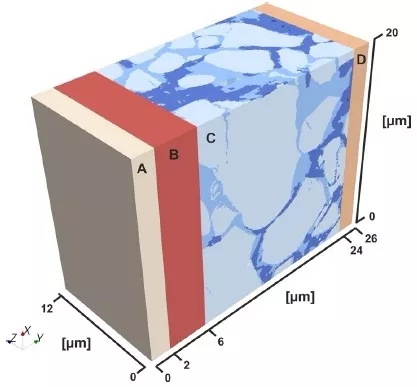

FIB-SEM技术是一种高空间分辨破坏性成像技术。在使用该技术对高倍率锂电池电极进行3D研究的典型案例中,需要采用聚焦离子束在电极基片上切出类似正方体形状,用SEM对正方体的侧面进行形貌扫描,然后利用FIB把这个侧面切除几十纳米,再使用SEM进行形貌扫描,将反复切除和扫描成像后形成的系列图片进行3D重构,如图1所示。所形成的3D结构分辨率高,一般为几十纳米,能够清晰地区分活性物质、导电剂和粘结剂混合相以及孔洞。

近年来,文献报道采用这种技术研究了LiFePO4(LFP)等极片,从3D重构结构单元可以获得量化的微观形态参数,包括各相体积分数、表面积、特征尺寸分布、孔道流通性和迂曲度等,也可以对比研究电池循环过程中微观形态的演变过程和电极失效机理。但是由于样品需要层层切割,样品信息采集耗时长,测试成本高,而且样品尺寸不能太大,一般20~30 μm,这种小的微观结构体积单元往往仅仅只包含了2~3个活性物质颗粒,并不具备代表性,无法对电极微观结构特征(如颗粒尺寸分布、比表面积、迂曲度等)进行统计分析。

图1 FIB-SEM测试过程示意图

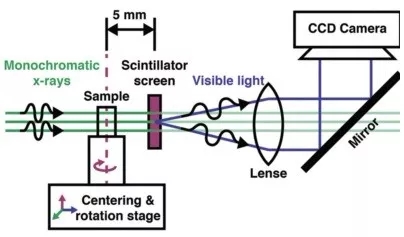

高倍率锂电池极片厚度一般为50~300 μm,为获取全面详细的统计学结构特征,样品尺寸需要几百微米,XCT技术能够无损检测样品的内部结构,具有高穿透性、友好的成像环境和丰富的衬度机制等特点,能够获取大尺寸电极样品的微观结构。XCT测试电池极片微观结构时,以X射线照射样品,部分X射线被吸收,透射的光束通过闪烁体探测器转换成可见光,经过放大处理最后在电荷耦合元件(CCD)图像传感器上形成可见光图像。旋转样品或者调节X射线强度,形成了一系列投影图像。然后将系列图像通过计算机软件重构形成3D图像,测试原理示意图见图2。随着XCT技术的进步,空间分辨率也不断提高,已经从微米级达到纳米级分辨率,使用Zernike相位衬度也可以辨别碳胶相(导电碳和粘结剂)的分布。

图2 XCT测试过程示意图

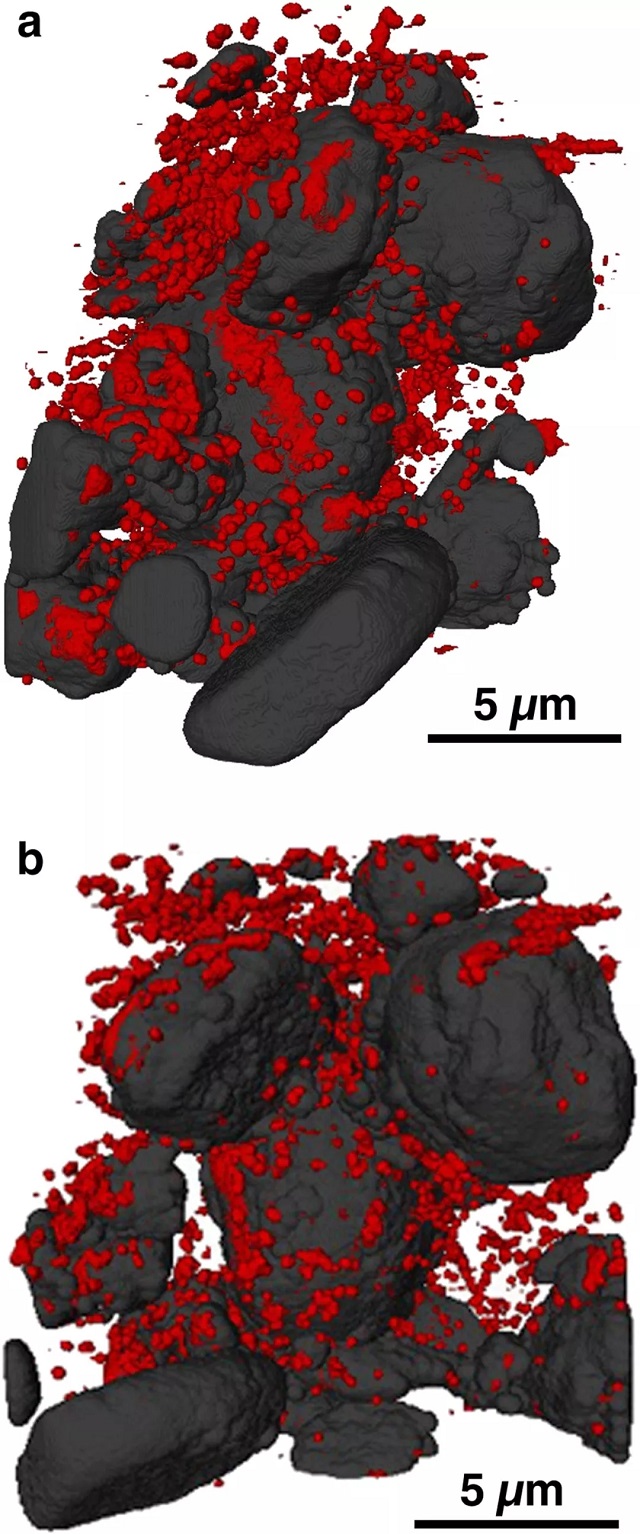

采用同步辐射X射线断层显微技术研究了不同导电剂和粘结剂比例、不同压实密度的LiNi1/3Mn1/3Co1/3O2(NMC)电极,重构获取了111 μ m×111 μ m×37 μm的三维微观结构体积,并统计分析了大体积单元的粒径分布和孔隙率等特征,但孔洞、炭黑和聚合物粘结剂的X射线吸收差异小而无法鉴别。采用X射线成像技术研究了LCO和NMC混合电极的微观结构,利用吸收衬度原理区分混合电极中的LCO和NMC两种活性物质颗粒,利用Zernike相位衬度成像原理成功分辨了混合极片中的导电剂和粘结剂混合相。利用纳米尺度XCT研究电池极片时,分别利用吸收衬度模式辨别高原子序数的LCO活性物质相,以及Zernike相位衬度辨别低原子序数的碳胶相,成功重构了活性物质、碳胶相和孔隙三相的电极微结构(图3)。以XCT作为研究工具,研究者们还研究了LFP电极的迂曲度、中间相碳微球负极的微观结构和工艺条件对NMC正极活性物质颗粒形态的影响等。

图3 钴酸锂正极极片表面(a)和截面(b)的3D重构结构

XCT技术是通过X射线照射样品时,重原子吸收部分X射线形成的衬度成像,而且样品制备时常需在孔洞中填充环氧树脂,区分电极中的碳胶相/孔洞比较困难。为了获得高分辨率、全面详细的电极微观结构特征,近年来研究者们结合FIB-SEM和XCT技术的优点,联合这两种成像技术进行多尺度的微观结构成像。

首先利用XCT技术重构活性物质颗粒的3D框架结构,然后利用FIB-SEM技术获取碳胶相的体积分数、以及与活性物质的连接比例,将这些参数输入随机网格模型重构孔隙中碳胶相分布结构,最后再利用FIB-SEM技术获取更细微的碳胶相内部纳米孔隙结构,根据实验数据,使用随机网格模型生成碳胶相纳米级结构,综合三者得到包含纳米孔隙特征的电极3D结构,微结构重构过程如图4所示。此外,综合FIB-SEM和XCT技术,研究NMC和LFP混合电极在厚度方向上活性物质颗粒大小和各相体积分数的分布情况。

图4 包含微米和纳米孔隙的电极3D微结构重构过程

2.计算机仿真技术

计算机仿真也是研究电极微观结构特征的一种高效方法,常应用于电极材料设计、电池极片设计和电极反应过程分析。高倍率锂电池的电化学模型描述了电池内部不同组分复杂的物理-化学过程和机理,在优化高倍率锂电池的性能、设计、耐久性和安全性方面发挥重要作用,而且高倍率锂电池模型能够从宏观到纳米多尺度研究电极反应机理过程。电极的微观结构几何特征是电化学模型的重要输入参数,目前,高倍率锂电池极片微观结构几何模型主要包含以下几类:①均匀多孔电极微结构的伪二维模型;②采用随机统计学方法生成的二维或三维微观结构模型;③基于真实电极微结构的几何模型。结合近几年的最新研究进展,本部分对这三类电极微观结构模型进行介绍。

3.均匀多孔电极微结构

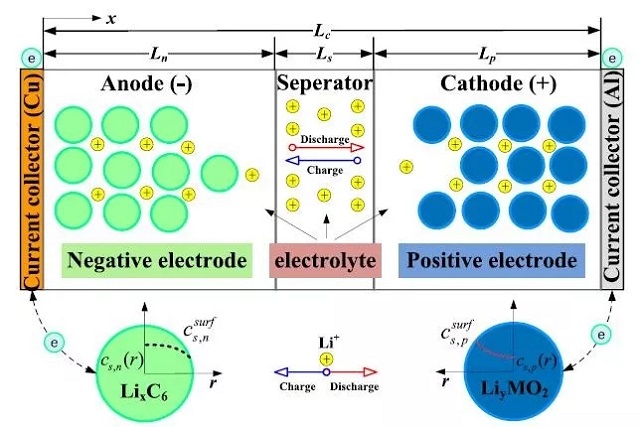

1993年,Doyle和Newman基于多孔电极和浓溶液中物质传输过程及电化学反应动力学过程,建立了高倍率锂电池的电化学模型,该模型在正负极极片厚度方向和活性物质颗粒半径方向两个维度,精确地描述了负极、隔膜和正极区域内的法拉第效应、活性物质颗粒内部锂离子扩散、表面电化学反应、电解液中锂离子扩散与迁移以及欧姆定律等物理化学现象,具有很高的仿真精度。这类模型着眼于宏观过程,假设电极和隔膜的固相微结构为均匀多孔结构,即电极和隔膜内任意位置均为电解液和固体混合物组合而成,表征多孔电极形态的参数是各组元体积分数和孔隙率,通常假设固体活性物质为球状颗粒。

如图5所示,伪二维模型将电池几何结构简化为一维线段,在x轴方向将电池内部结构主要分为负极、隔膜和正极3个区域,在活性物质颗粒半径r轴方向考虑锂在固体内部的扩散,模型只能获得锂离子浓度、电势和电流密度等参数的一维分布,而且均匀多孔结构与实际电池内部复杂的微孔结构差异也很大。因此,宏观多孔模型对电池细微尺度传输机理的研究和电池内部介观微结构的设计与优化贡献有限。

图5 高倍率锂电池伪二维模型示意图

4.随机模型生成电极微结构

电极微结构中各物相的连通性、比表面积、微孔形态、以及孔径分布等特征参数对电极性能有重要影响。描述和分析电极介观微结构对高倍率锂电池内多物理传输机理的影响,研究限制或影响电池性能的关键参数,从而设计与优化电极的介观微结构,探究电池性能与电极介观微结构的关系,是高倍率锂电池数值模型的重要发展方向;采用实验或数值方法进行电极微结构重构是孔尺度数值模型的基础和前提,对重构微结构进行特征化分析,获取重要的结构或特性参数对电极微结构设计与优化有重要参考价值。数值重建方法主要有高斯随机场法、模拟退火法、四参数随机生长法、蒙特卡罗法以及过程重建法等,基于重构的微观几何构型,再应用格子玻尔兹曼方法(LBM)、或者有限元方法模拟电池的电化学过程。

研究人员开发了高倍率锂电池的多尺度数值模型,包括格子玻尔兹曼方法(LBM)、模拟退火法、蒙特卡罗法等介孔尺度数值模型,数值模拟揭示电池性能与电极介孔结构的关联性,对电极的介观构型和微孔结构进行虚拟设计,揭示相关物理-化学机制。采用高斯随机场作为形成正极球形颗粒的模型,同时还使用了随机几何和空间统计学方法,模拟真实粒子的几何形状,并根据实验数据对模型进行了验证,以证实模型真实地描述了正极微观结构的主要特征。通过模拟涂层的制备工艺,考虑了电极结构实际沉积形成过程中颗粒之间的相互作用,开发了基于涂层形成过程的孔尺度模型。用不同的均匀化方法计算沉积层的有效输运性质和动力学系数,并应用于宏观均匀模型来预测高倍率锂电池的宏观行为。

5.基于真实电极的微观结构

通过成像技术获取三维微结构特征,再基于真实数据对电极微观结构进行重构,这样可形成真实电极的微观结构。实验方法能还原多孔介质孔隙相和各固相的真实形貌,清楚地辨识各种不同组成成分,基于实验获取的真实电极微结构作为高倍率锂电池模型的几何输入,模拟结果更符合实际。采用FIB-SEM成像技术获取真实的LCO电极活性物质、碳胶相和孔隙三相微观结构,直接将3D微结构应用于电化学模型(如图6所示),还观察到了电解液中锂浓度分布的局部不均匀性。

用纳米X射线断层扫描仪进行形貌成像分析,对原料、快速干燥、辊压压实和球磨这四种不同工艺阶段的正极活性物质颗粒样品进行了表征和比较,在介观尺度几何形貌、性能和加工工艺之间建立了紧密的联系,从而实现对电池性能的调控。利用同步加速X射线成像技术重建了NMC半电池的结构,利用该模型研究了在不同的倍率下NMC材料的化学反应和机械应力的产生。采用纳米X射线断层扫描技术获取电极的真实微观结构,将具有代表性的体积单元作为几何模型应用于电化学模拟,结果发现充放电状态和锂浓度分布表现出局部不均匀,明显不同于伪二维模型的结果。基于真实电极的微观结构,应用电化学模型模拟电池充放电过程,能够获取局部不均匀性、电极微结构极化特征等详细全面的信息,模拟结果也更接近实验结果。

图6 正极真实结构应用于电池电化学模型计算域

6.电化学分析方法

电化学测量技术表征高倍率锂电池多孔电极的微观结构与电化学方面的特性,也是一种有效手段,主要研究电池或电极的电流、电势在稳态和暂态的激励信号下随外界条件变化的规律,测量反映动力学特性的参数。与其它方法相比,所得到的参数更加接近于真实的电极反应状态。例如利用交流阻抗谱技术可研究电极厚度、粒径分布、孔隙迂曲度和电解液/电极界面等微观结构特征对电极反应过程及电池性能的影响。

三、高倍率锂电池电极微观结构的优化

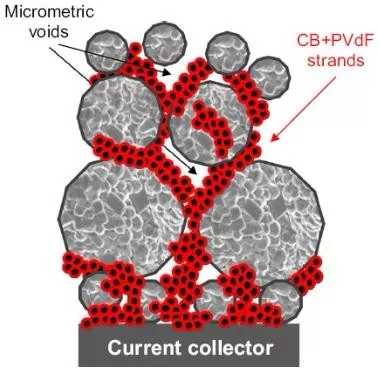

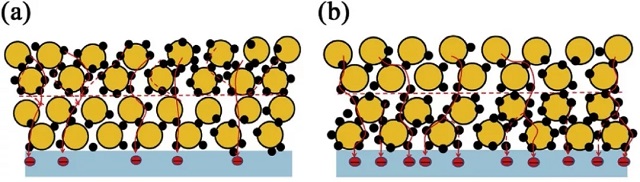

高倍率锂电池极片的微观结构受到制备工艺的影响,又直接决定电池的最终性能,电池极片微观结构的优化至关重要。电池极片是一种多孔复合材料,其微观结构示意如图7所示,

图7 正极极片典型微观结构示意图

包括至少4个区域:①活性物质颗粒,在电化学过程中主要脱出或嵌入锂离子;②导电剂与聚合物粘结剂相互混合的区域,它们分布在活性物质颗粒之间,相互连通形成三维网络结构,粘结剂使活性物质颗粒粘结在一起,导电三维网络是极片内部电子传输的主要通道;③固体相之间的微观孔隙空间,这些孔洞也相互贯通,需要填充满电解液,孔隙内的电解液相是极片内部锂离子传输的主要通道;④金属集流体,与电池外部相连,收集电子并与极片内部实现传输。极片涂层中各相的体积分数具有式(1)所描述的关系:

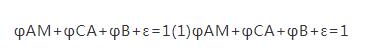

(1)

(1)

式中, φAM为活性物质相体积分数, φCA为导电剂相体积分数, φB为粘结剂相体积分数, ε为极片孔隙率,即电解液相体积分数。导电剂和粘结剂相互混合在一起,很难区分。

1.锂离子传输通道:孔隙分布

高倍率锂电池极片涂层中,孔隙是重要的结构特征,填充满电解液,成为锂离子传输的主要通道。极片涂层中多孔结构特征,具体包括孔径大小与分布、喉道尺寸、连通性和迂曲度等重要参数,均与锂离子的传输特性密切相关。

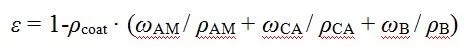

孔隙率是指电极涂层中孔洞所占体积分数,可通过涂层的体密度,涂层各组分质量百分比和涂层组分真密度来计算得到,由式(2)表示。

(2)

(2)

式中,ε为极片涂层孔隙率, ρcoat为涂层体密度, ω为涂层组分质量百分比,ρ为涂层组分真密度。下标AM、CA、B分别表示活性物质、导电剂和粘结剂。高倍率锂电池极片中一般存在多种尺度的孔隙:①活性物质颗粒之间的微米级孔隙;②活性物质颗粒内部的孔隙,尺度为纳米-亚微米级;③导电剂和粘结剂混合相内部的纳米尺度孔隙。电解液填充在多孔电极的孔隙中,锂离子在孔隙内通过电解液传导,传导特性与孔隙率密切相关。孔隙率越大,相当于电解液相体积分数越高,电解液浸润就越充分,有效锂离子电导率也越大。

而正极极片中,电子通过碳胶相传输,碳胶相的体积分数和碳胶相的连通性又直接决定电子的有效电导率。孔隙率和碳胶相的体积分数是相互矛盾的,孔隙率大必然导致碳胶相体积分数降低,因此,锂离子和电子的有效传导特性也是相互矛盾的。随着孔隙率降低,锂离子有效电导率降低,而电子有效电导率升高。因此,孔隙率的优化是电极设计的关键。采用晶格玻尔兹曼模型,模拟了电子和锂离子在多孔电极中的传输过程,重点考察了颗粒尺寸,极片孔隙率对电子和离子传输的影响。结果表明,小颗粒和大孔隙率的正极极片,以及大颗粒和小孔隙率的负极极片能够提高电池高倍率性能和活性物质利用率。

近年来,提高能量密度成为发展锂离子的重要方向。电极工程方面,制备高涂布量的超厚极片是提升电池比能量的一个最直接的办法,而厚极片中锂离子在电解液中的迁移阻力增加是影响倍率特性的主要原因,特别是当电解液能够浸润的深度小于极片的厚度或与极片厚度相差不大时,锂离子在极片内的扩散过程受限,电解液通道成为影响电化学过程的主要因素。采用多物理量的有限元模型模,主要从电子导电率、离子导电率、比能量等方面优化了极片的孔隙率和极片厚度。并提出,对于厚极片(250~400 μm),锂离子长距离的扩散是限制因素,需要采用高孔隙率的极片设计策略。

针对硅基负极,需要考虑硅基电极在充电过程中的体积效应。从理论计算上优化硅基极片孔隙率和厚度,由于充电过程中硅基材料体积膨胀会填充电极中原本的孔隙而降低孔隙率,为了避免由此引发的电极颗粒接触产生剧烈的变形和应力,以及孔隙率剧降造成的电解液锂浓度低等问题,电极初始孔隙率存在一个阈值,电极设计时,孔隙率必须大于此值。因此,在硅基负极设计中,极片应该比石墨负极具有更大的孔隙率,甚至高达60%~70%,高孔隙率能够缓冲硅基材料的体积膨胀,限制极片的变形,减缓涂层从集流体脱落。实验验证了硅基负极孔隙率增加可以提升电池性能,在浆料搅拌阶段将NaCl加入SiO电极浆料中,在其它条件相同的情况下,电极性能明显优于传统方法制备的电极,在100个循环后容量依旧维持在3 mA·h/cm2以上。这是由于加入10%的NaCl能够产生足够的内部孔隙,从而稳定了电池的循环。电极中活性物质的体积膨胀阻碍了离子传输,增加孔隙率能够促进锂离子的传输以及给SiO预留一定的膨胀空间,从而提高了电极的机械稳定性。

为了进一步提升电池的能量密度和功率密度,从高倍率锂电池电极反应动力学过程出发,研究者们更加精细地设计极片的微观结构。从集流体到电极表面孔隙率逐渐提升的电极不但能够保证足够的离子扩散速度,还能保证良好的电子传导特性。采用数值计算的方法优化极片厚度方向的孔隙率分布,他们将极片沿厚度方向分成 N段,分别设计每段的孔隙率,降低极片的电阻。结果表明,从集流体到隔膜孔隙率逐步升高,当 N=5时,与单一恒定孔隙率为0.4相比,极片离子电导率性能提高17.2%,与单一孔隙率0.2相比,性能提高4%。如果继续增加极片厚度方向的分段数 N来优化孔隙率,电极性能提升少,而极片实际制备工艺难度增加。

基于数学模型分析发现,随着电极活性物质装载量和倍率增加,电极极化现象加重,而梯度孔隙率的电极设计能够有效降低极化程度,提升能量密度。采用伪二维电化学模型模拟了极片厚度方向孔隙率分布函数对电池比能量的影响,研究结果也表明孔隙率在正极厚度方向的梯度分布优化能够提升电池比能量。

孔隙率梯度电极优化的实验验证方面,通过采用不同的活性物质形态可以实现孔隙率的控制。如一般活性物质颗粒尺寸减小,则涂层体密度增加,孔隙率会更低。活性物质的粒径分布也会影响电极的孔隙率,活性物质颗粒的粒径呈现多峰分布时,电极孔隙率要低于呈单峰分布的活性物质颗粒。另外,通过在电极浆料中加入添加剂改变材料的团聚状态也可以调节电极的孔隙率。

利用上述方法,通过多层电极工艺就能够实现电极孔隙率梯度分布设计,从而在保证功率密度的条件下提升电极能量密度。采用超音速悬浮液雾化和自动喷涂沉积工艺制备双层涂层,首先在集流体上制备一层厚度约6.1 μm的多孔钛基材料涂层,材料粒径约200 nm,孔径40 nm。然后再在上面沉积一层无孔钛基材料。多孔TiO2内部孔洞有利于锂离子的扩散,从而提高倍率特性,但是如果全部使用多孔颗粒,电池体积能量密度很低。双层电极结构能够同时保证高体积能量密度和高功率密度特性。在浆料中加入辛醇,使得炭黑导电剂表面张力减小、更容易团聚,涂布电极的孔隙率从53%提高到了66%。实验中他们首先喷涂一层常规浆料,之后直接在湿浆料涂层上二次涂布加入辛醇的浆料,所形成的的双层电极孔隙率不同,结合高孔隙率电极的优势,同时也获得了较高的电极质量密度,提升了电池的能量密度和比能量。

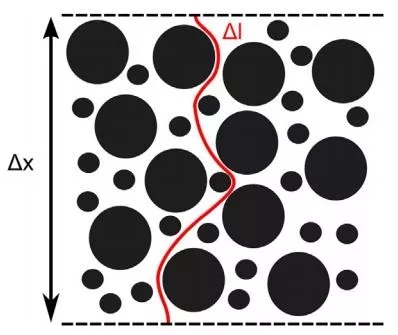

多孔电极中,除孔隙率之外,孔隙迂曲度也是与传输特性相关的一个重要参数。有效扩散率、传导率等 Deff输运物性的关系可用式(3)表示:

(3)

(3)

式中,D0表示材料本身固有扩散(传导)率, ε为多孔电极中的孔隙率, τ为孔隙的迂曲度。多孔介质中,如图8所示,将两点之间实际传输路径长度Δ l与直线距离Δ x比值的平方定义孔隙迂曲度,表达为式(4):

(4)

(4)

图8 多孔介质传输迂曲路径二维示意图

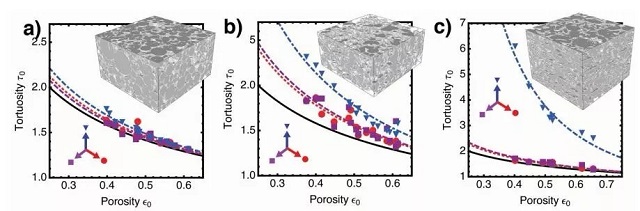

在宏观均质模型中,一般采用Bruggeman关系式(5)表示,取系数 α=1.5来估计多孔电极的有效物性。

(5)

(5)

而实际的高倍率锂电池多孔电极中,孔结构并非均匀分布,结构和形态复杂,很难直接测量得到孔隙迂曲度。为了获取真实的孔隙特征,研究者致力于开发高效快捷的迂曲度测量方法,修正宏观均质模型中描述孔隙迂曲度的Bruggeman指数。研究者们从X射线断层扫描重构3D电极结构中发现了孔隙的局部不均匀性,结合X射线成像技术分辨活性物质相的特点,把电极的孔隙迂曲度分为活性物质相和非活性物质相形成的迂曲度,整个电极的迂曲度是两者的乘积,假定非活性物质相的迂曲度遵循Bruggeman关系,而活性物质相的迂曲度直接从3D结构数据计算。基于微分等效介质理论,他们还开发了一个软件专门快速评估高倍率锂电池极片的孔隙迂曲度。输入电极表面和横截面两张扫描电子显微镜照片,软件通过分析每个活性物质颗粒的 a、 b、 c三轴的数值和分布状态计算迂曲度。Dubeshter采用气体输送阻力测量方法测定高倍率锂电池正负极极片的孔隙迂曲度,并发现实验测量的迂曲度明显比Bruggeman关系描述的高很多。将实验重构的3D电极微结构网格化后,利用流体力学模拟多孔电极的热交换来计算孔隙迂曲度。

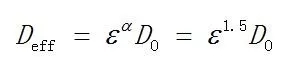

高倍率锂电池多孔电极的孔隙迂曲度还存在各向异性。制备球形NMC颗粒、椭球形LCO颗粒和片状石墨3种电极,然后采用X射线断层扫描成像技术重构电极微结构,通过扩散模拟计算得到平行于集流体的 x和 y轴方向以及垂直于集流体的 z轴方向的孔隙迂曲度与孔隙率的关系曲线,如图9所示。从图9中可见,球形的NMC电极,3个方向迂曲度指数一致,迂曲度各向同性;而对于非球形颗粒电极, z轴与x、 y轴表现出各向异性,迂曲度更大,而片状石墨 z轴迂曲度差异最大。SEM观察电极形貌发现,在常规工艺过程中片状石墨倾向于平行于集流体方向分布,堵塞了孔隙通道,造成了 z轴方向迂曲度大。而高倍率锂电池离子传输方向主要是垂直于集流体的 z轴,因此,非球形的活性物质颗粒电极离子传输阻力大,电池倍率性能差。

图9 迂曲度与孔隙率的关系

高倍率锂电池极片中离子主要在垂直于集流体的 z轴方向上传输,而传统工艺制备的电极往往在这个方向迂曲度更高,限制了锂离子的传输速率,而且随着极片厚度增加时,锂离子传导距离增加,考虑到孔隙率和孔隙的曲折连通,锂离子在孔隙内的迁移距离比极片厚度多出很多倍。

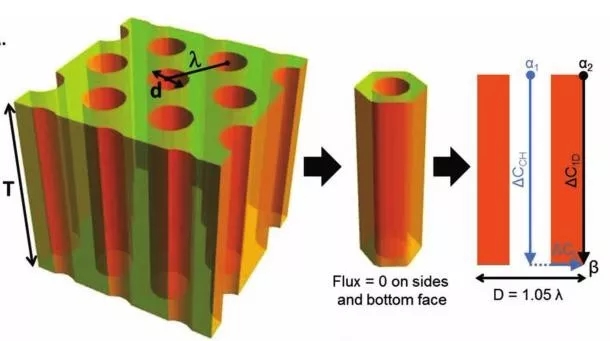

研究者们对高倍率锂电池极片微观结构进行设计,电极内部包含垂直于集流体的孔道,在 z轴方向降低迂曲度,提升锂离子的有效扩散系数和电解液浸润程度,从而提升电池的倍率性能和活性物质利用率。设计一种包含垂直孔道的电极以降低迂曲度,如图10所示。经过孔道直径和间距的优化,通过计算发现这种结构能够有效降低迂曲度,提高锂离子有效扩散系数。采用数值模拟的方法证明了这种包含垂直孔道的电极能够有效改善电解液的浸润性,提高活性物质利用率并降低热失控风险。基于这种结构,分别采用挤压烧结法、电极浆料定向冷冻法和磁场控制涂布法制备了LCO和NCA电极,电极面容量可达到12 mA·h/cm2,是传统电极的3倍。

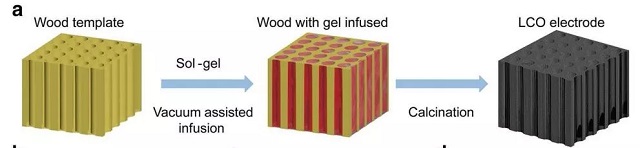

采用磁场控制涂布法制备了片状石墨负极,使片状石墨垂直集流体排列,降低孔隙迂曲度4倍,提升了电池的倍率性能。利用自然界树木的导管结构,制备了一种具有垂直微孔结构的超厚LCO正极,降低了电极孔隙的迂曲度,从而降低锂离子在电极内的传输阻力,在高负载量的情况下也能够保证电池的循环性能和倍率性能。LCO的负载量最大可达160 mg/cm2左右,是传统工艺的4~5倍。

图10 活性物质颗粒多孔电极基体上的周期孔道阵列

2.电子传输通道:导电剂分布

为了保证电极有良好的充放电性能,在极片制作时通常加入一定量的导电剂,在活性物质之间和涂层与集流体之间起到收集电流的作用。理想的导电剂分布是:①导电剂均匀分散,在活性物质颗粒表面形成导电薄层;②导电剂与活性物质颗粒表面紧密接触,使电子能够有效参与脱/嵌锂反应;③导电剂之间相互连通导电,从集流体到每一个活性物质颗粒形成电子通路。导电剂在电极中的作用是提供电子传输的通道,导电剂含量适当能获得较高的放电容量和较好的循环性能,含量太低则电子导电通道少,不利于大电流充放电,会导致电极中活性物质利用率低;太高则降低了活性物质的相对含量,使电池比能量降低。

导电剂的形态和种类众多,颗粒状炭黑和导电石墨是零维结构,而碳纤维和碳纳米管是一维结构,石墨烯是二维片状结构,导电剂的微观结构特征与分布是影响导电性能的重要因素。细小颗粒状的零维结构的导电剂是点接触、线状一维结构导电剂是线接触,片状二维结构导电剂是面接触。颗粒状导电剂更容易在活性物质颗粒表面均匀分散,与活性物质紧密接触,形成良好的短程电子通路,但是在整个电极的厚度方向不利于形成长程的电子传输通道。

而一维结构的导电剂与活性物质难形成紧密接触,短程电子传导差,一维长链结构使长程电子传导性能好。石墨烯具有很高的电导率及二维超薄的结构特征,通过与活性物质的“面—点”接触,使得很少含量的石墨烯就可以有效提高电极的电子电导率,但其分散困难,团聚的石墨烯会对电极内部锂离子的传输产生阻碍,影响高倍率条件下电池性能的发挥。综合利用各种形态导电剂的优点,采用多种结构的混合导电剂有利于形成完整的导电网络。在LCO正极中,石墨烯与碳黑导电剂混合使用时,只需要1%的石墨烯就能够形成有效的电子传输网络。混合使用纳米碳黑和片状微米级导电石墨,配合合适的电极工艺,碳黑均匀分布在活性物质颗粒表面,形成良好的短程电子传输通道,而微米级片状石墨连接碳黑形成长程导电通道。

导电剂的垂直分布对电池性能有显著影响,合理设计多层结构的电极,有利于同时提高电池的能量密度和功率密度。采用分次涂敷方法制备了两层结构LFP极片,研究了每一层导电剂含量对电池性能的影响。电化学性能测试结果表明在总导电剂含量5%不变的情况下,靠近集流体的下层导电剂含量高的极片性能更好。如图所示11所示,与上层导电剂含量多相比(图11a),下层导电剂含量更多(图11b)能够形成更多地导电通路,极片电子传输电阻低,电池倍率性能和循环稳定性提升。Chen等[75]使用双层涂布机制备了双层结构的LiNi0.5Mn0.3Co0.2O2正极极片,两层电极浆料导电剂配方不同,一种含有更多的微米级石墨导电剂,而另一种含有更多的纳米级碳黑,对比研究了4种电极结构的电池性能,发现下层含有更多导电石墨、上层含更多碳黑的电极结构所制备的电池具有更高的比容量和更长的循环寿命。因此,多层电极结构成为提升电池性能的一种有效设计手段。

图11 导电剂垂直分布对电子传导影响的示意图

3.电极机械稳定性:粘结剂分布

电极中粘结剂一般和导电剂混合在一起,使活性物质颗粒通过碳胶混合相连接在一起形成机械性稳定的整体,并确保电极与集流体之间具有足够的粘结强度。粘结剂分布不均匀会影响电极的机械稳定性,也会导致电池电化学性能劣化,如涂层和集流体界面粘结剂减少会导致涂层结合强度低、循环过程中从集流体脱落而失效。研究水基和有机物基LCO电极片中粘结剂的浓度分布,并讨论了粘结剂分布对电极物理和电化学性能的影响。当用有机物溶剂制备LCO浆料时,在干燥的电极片中明显观察到粘结剂和石墨导电剂的不均匀分布,而对于使用苯乙烯丁二烯橡胶(SBR)和羧甲基纤维素钠(CMC)的混合物作为粘结剂的水基方法制备的电极片,这些不均匀的组分分布不太明显。

研究了干燥温度对电极结构的影响,结果显示电池极片的粘结强度与干燥温度存在很强的相关性。在较高的温度下,电池极片的粘结力较低,这表明集流体与涂层之间的界面粘结剂含量发生了变化。此外,研究者也研究了蒸发条件(干燥温度)和粘结剂分子链长度(相对分子质量)对电极涂层的微观结构的影响,以及蒸发速率对粘结剂在电极微观结构分布及电化学性能的影响。

4.理想的电极微观结构

从锂离子和电子的传输,以及机械稳定性综合考虑,最理想电极整体微观结构如图12所示:导电剂和粘结剂充分分散,均匀分布活性物质颗粒表面,导电剂相互连通形成电子传输网络,粘结剂分布均匀,确保颗粒涂层的结合强度和机械稳定性高,活性物质颗粒保持原始形貌并分散均匀,整齐排列,形成从电极表面到集流体的垂直孔道,确保电解液充分浸润,实现锂离子的快速传导。

图12 理想的电极微观结构示意图

四、电极可控制备技术

高倍率锂电池极片制造工艺一般流程为:活性物质,粘结剂和导电剂等混合制备成浆料,然后涂敷在铜或铝集流体两面,经干燥后去除溶剂形成干燥极片,极片颗粒涂层经过压实致密化,再裁切或分条。其中,对电极微观结构影响巨大的工艺主要包括混料、涂布干燥和辊压。目前,高倍率锂电池的相关研究非常多,但是,电池极片微观形态及其对电化学性能的影响却受到较少关注,电池极片的制备技术对微观结构的影响往往被忽视或被低估。近年来,随着对高倍率锂电池性能要求越来越高,研究者们开始关注电池极片的制备技术及其对电极微观结构和最终性能的影响。

1.传统工艺创新

基于理想的电极微观结构,研究者们对传统电极工艺进行创新,开发了一系列可控制备技术。在电极浆料混合方面,研究结果表明,由相同的活性物质、导电剂和粘结剂制备的电极性能与电极浆料的混合投料顺序显著相关。干粉预先混合成为一种趋势,该工艺过程是先将浆料固体组分(活性物质/导电剂、或活性物质/粘结剂,或活性物质/导电剂/粘结剂)进行预先高强度的混合,然后将这些混合粉体分散到溶剂(或粘结剂溶液)中。

对于PVDF粘结剂体系,活性物质/导电剂/粘结剂粉体干混时,由于PVDF粉末对导电剂的亲和力高于与活性物质的亲和力,首先形成了导电剂/粘结剂混合相,然后活性物质颗粒团聚体分散并被导电剂/粘结剂混合相分隔开。添加溶剂继续混合,以及干燥后,浆料维持这种结构,电极具有更高的导电性和机械稳定性。另一种干粉方法是活性物质/导电剂预混,在干粉高强度混合过程中,纳米导电剂颗粒分散均匀,在活性物质颗粒表面形成薄层,这种结构改善了电极的导电性。

为了对电极组分的微观分布进行精确控制,研究人员在电极浆料中加入少量的磁性物质,再在电极涂布过程中外加磁场控制电极微观结构。分别在电极浆料添加了两种磁性物质:涂敷磁性纳米颗粒的微米尼龙棒和包裹磁性纳米颗粒的有机油,然后在极片涂布过程中外加磁场,尼龙棒或有机硅油沿着垂直集流体方向竖直排列,涂布干燥或者烧结处理后,尼龙棒或有机硅油被去除,形成微米级的垂直孔道,降低了电极孔隙迂曲度,制备LCO超厚电极同时保证了电化学性能。

在石墨片表面涂敷Fe3O4纳米颗粒,电极涂布过程中加载外部磁场,石墨片垂直于集流体分布,在电极厚度方向上孔隙迂曲度降低了4倍,提升了所制备电池的电化学性能。孔隙梯度分布、导电剂或活性物质垂直分布等多层结构电极有利于提升电池性能,为此,一些研究者开发了多层涂布工艺。目前,多层涂布主要通过两种工艺方法实现:第1种是分次涂布,首先在集流体上涂布一层电极浆料,干燥后再涂布第二层浆料;第2种方法是开发挤压式多层涂布模头,实现多层湿浆料同时涂布制备电极。

此外,采用静电喷涂系统,将活性质、导电剂和粘结剂等粉料经过高速分散后,经过载流气体驱动从高压静电式喷涂枪喷出,沉积在接地的铝箔上,再经过加热的热辊压实,粘结剂和导电剂在LCO表面的分布更加均匀,所做出的极片具有较好的柔韧性、粘结性和导电性,电池容量、倍率、循环和极化等性能上也更有优势。采用干粉静电喷涂方法,喷涂后再170 ℃加热1h,同样制备了性能更好NMC电极。

2.电极制备新工艺

除了改进传统的电极工艺,近几年也出现了大量的锂离子电极制备新技术,以实现对电极微观结构的控制。采用凝胶冷冻法制备了高孔隙率的LFP/C复合电极,孔道成垂直分布,通过调节冷冻温度可以控制孔径大小。也利用定向冷冻法制备了LiNi0.8Co0.15Al0.05O2电极,制备的电极具有定向直通孔,孔隙迂曲度低,实现了电极的孔道形貌控制,具有较高的锂离子传输速率。

而采用挤压烧结法制备电极,首先将活性物质、导电剂和粘结剂混合制备成棒状,然后通过模具将棒料挤压压缩变细,将挤压后的棒材排列组成棒料后再挤压压缩,反复几次,最后烧结去除粘结剂,制备了厚度220 μm,具有约6 μm垂直孔道的电极,所制备的电极面容量高、倍率性能好。

最近,研究人员以樟子松为模版制备电极,如图13所示,首先将樟子松切割成厚度为1.5 mm的薄片,然后利用氨水溶解掉解木材导管中的木质素,获得均匀的多孔模板,然后将由LiNO3和Co(NO3)2·6H2O制备的LCO前驱体溶胶在真空环境下浸入到模板的导管内,并进行干燥,形成LCO前驱体凝胶,最后在空气环境中700 ℃烧结2 h,一方面使得LCO结晶化,另一方面将木质模板移除,煅烧后LCO电极保留了垂直方向上的多孔结构。此外,3D打印是一种以数字模型文件为基础,运用粉末等可粘合材料,通过逐层打印的方式来构造物件的快速成型技术。近年来,3D打印也被应用于高倍率锂电池极片的制造。

图13 超厚LCO电极模板法制备过程示意图

五、结论

从高倍率锂电池制备工艺—电池极片微观结构—电池性能的相互关系考虑,电池极片是一种复合材料,其性能主要决定于它的组成成分和微观结构。组成成分不同的电极具有不同的性能;而相同成分的电极经过不同的制备工艺处理而具有不同的微观结构时,也将具有不同的性能。

本文链接:https://www.nxebattery.com{dede:field.arcurl/}

诺信新闻,诺信公司新闻,锂电池行业新闻,展会新闻