改善锂离子电池质量控制的新技术

研究人员已经创建了一种新的工具来检测锂离子电池在制造过程中的缺陷,这是朝着减少影响电池寿命和可靠性的电极厚度缺陷和不一致性迈出的一步。

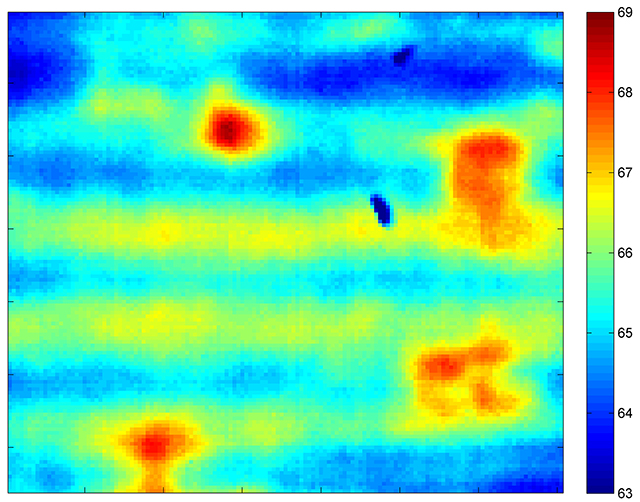

使用普渡大学开发的新工具记录了此热图像,该工具可以检测锂离子电池在制造过程中的缺陷,这是减少缺陷和电极厚度不均匀性(影响电池寿命和可靠性)的一步

电极称为阳极和阴极,是诸如电动和混合动力汽车中使用的强大电池组的组成部分。它们的一侧是铜,另一侧涂有黑色化合物以存储锂。锂离子在电池充电时从阳极行进到阴极,并在释放能量时沿相反的方向行进。

肯宁格大学机械工程学教授,普渡大学系统完整性研究中心主任道格拉斯·亚当斯说,这种材料会随着锂离子的进入而膨胀,这种膨胀和收缩会引起机械应力,最终会损坏电池并缩短其使用寿命。

涂层是碳,存储锂的微粒,化学粘合剂和炭黑的复杂混合物。电极的质量取决于以均匀的成分和厚度施加的“电池涂料”。

赖利化学工程学教授,新传感技术的共同发明人詹姆斯·卡特斯说:“关键的挑战是要能够快速准确地检测出电池涂料的质量。”

普渡大学的研究人员开发了一种系统,该系统使用类似闪光灯的热源和热像仪来读取热量如何通过电极传播。“闪光热成像测量”耗时不到一秒钟,揭示了厚度和成分的差异。

亚当斯说:“这项技术代表了一种实用的锂离子电池质量控制方法。” “最终目的是提高这些电池的可靠性。”

在6月3-5日在伊利诺伊州伦巴德举行的实验力学学会2013年年会上发表的研究论文中详细介绍了这些发现,该论文由博士生Nathan Sharp,Peter O'Regan,Anand David和马克·苏索梅尔(Mark Suchomel),亚当斯(Adams)和卡鲁特斯(Caruthers)

该方法使用闪烁的氙气灯泡加热电极的铜侧,红外摄像机读取黑色侧的热信号,产生热图像。

研究人员发现,粘性化合物有时分布不均匀,从而产生可能影响性能的波浪状条纹图案。研究结果表明,该技术还能够检测出炭黑与聚合物粘合剂比例的细微差异,这可能对质量控制很有用。

该技术还揭示了各种缺陷,例如刮擦和气泡,以及污染物和厚度差异,这些因素可能会影响电池性能和可靠性。

亚当斯说:“我们证明,通过观察温度差异,我们可以感觉到厚度的差异。” “当厚度差异为4%时,我们发现电极的一部分到另一部分的温度上升了4.8%。对于10%的电极,温度升高9.2%,对于17%的温度升高19.2%。”

热成像工艺是生产线的理想选择,因为它快速而准确,并且可以在将阳极和阴极组装到工作电池中之前检测出缺陷。

亚当斯说:“例如,如果我发现温度差超过1度,则可以在生产车间标记该电极。”“我们认为,真正的好处不仅在于发现缺陷,还在于能够现场修复它们。”

本文链接:https://www.nxebattery.com{dede:field.arcurl/}

诺信新闻,诺信公司新闻,锂电池行业新闻,展会新闻

上一篇:锂聚合物电池(LiPo电池)